电池生产过程中,充放电环节耗能占到总耗能的70%到80%,尤其是Pack(电池组)厂。能量回馈型电池检测设备能在完成检测的同时,将电能回收利用。

动力电池电芯和电池组在出厂之前,需要多轮测试检验:电芯需要化成(首次充电完成电极活化的充放电程序)、分容(容量分选);电池组需要充放电测试,以检验其品质,以及帮助BMS(电池管理系统)掌握电池的数据。但是这些充放电需要耗费大量的电力,在测试设备中增加能量回馈功能是非常有必要的解决方案。

这一解决方案的最早提出者之一,是深圳市瑞能实业股份有限公司(下称瑞能公司)。近日,瑞能公司总经理毛广甫接受第一电动网专访,介绍了该公司在动力电池测试、BMS测试方面的心得,以及对动力电池安全等行业热点问题的看法。

毛广甫介绍,动力电池检测过程中的耗电是“看不见”的浪费和污染。“电池生产过程中,充放电环节耗能占到总耗能的70%到80%,尤其是Pack(电池组)厂。如果这一环节不做好节能,七八成的电费就白交了。”瑞能注意到这一事实,“我们提出动力电池充电测设能量回收,把放电能量收回到公共电网再重复使用。这是这个领域目前最前沿、最好的解决方案,国内仅有两家能做。”

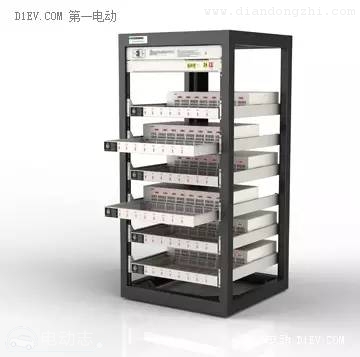

瑞能公司已经在多个展会上展示过其能量回馈型电池检测设备。在其官网产品列表中编号为“CDS-60V10A/20A”,用于电动自行车、电动工具、电动摩托车等电池测试的系统,就可以选配放电能量回馈电网功能。毛广甫介绍,瑞能的能量回馈型设备回馈效率超过90%,加上设备充电PSC节能专利技术,充电节能效率可高达80%。

瑞能CDS-60V10A/20A动力电池检测系统

瑞能公司于2003年成立,是最早的从事动力电池检测的企业。当是时,新能源汽车方兴未艾。2005年、2006年,光靠新能源汽车领域的业务支撑不下去的时候,瑞能公司转向数码电池检测,主力产品之一是笔记本电脑的电池检测系统和设备,公司就此快速发展。

毛广甫说,到了2008年、2009年,国家重提发展新能源汽车,瑞能公司顺势回到动力电池检测领域,“已经是得心应手,资本、技术、平台,还有市场能力,都已经成熟。” 2015年以来,瑞能的营业额已超过8000万,全年营收将突破1.2亿,超过1亿元的预期,这得益于新能源汽车产业的带动。

毛广甫介绍,“瑞能”是从“RePower”的音+意而来,有节约能源,使能源再利用的理念追求。其客户包括国内主流的动力电池厂家:比亚迪、力神、ATL、光宇、博世集团、上汽集团、中航集团等等。

Leave a Reply

You must be logged in to post a comment.