据【电动志】www.diandong123.cn 于 2025 年 10 月 7 日收到的消息 ‣ 传统汽车制造采用串联流程,车身需依次通过焊装、涂装和总装车间,导致生产线冗长,造车时间通常在几十秒。这种方式下,成本难以有效降低,因设备和土地租金高昂。

特斯拉上海工厂已展示效率优势。相比加州工厂,上海工厂生产速度提升十多秒,单位成本降低50%,毛利率提高5个百分点。

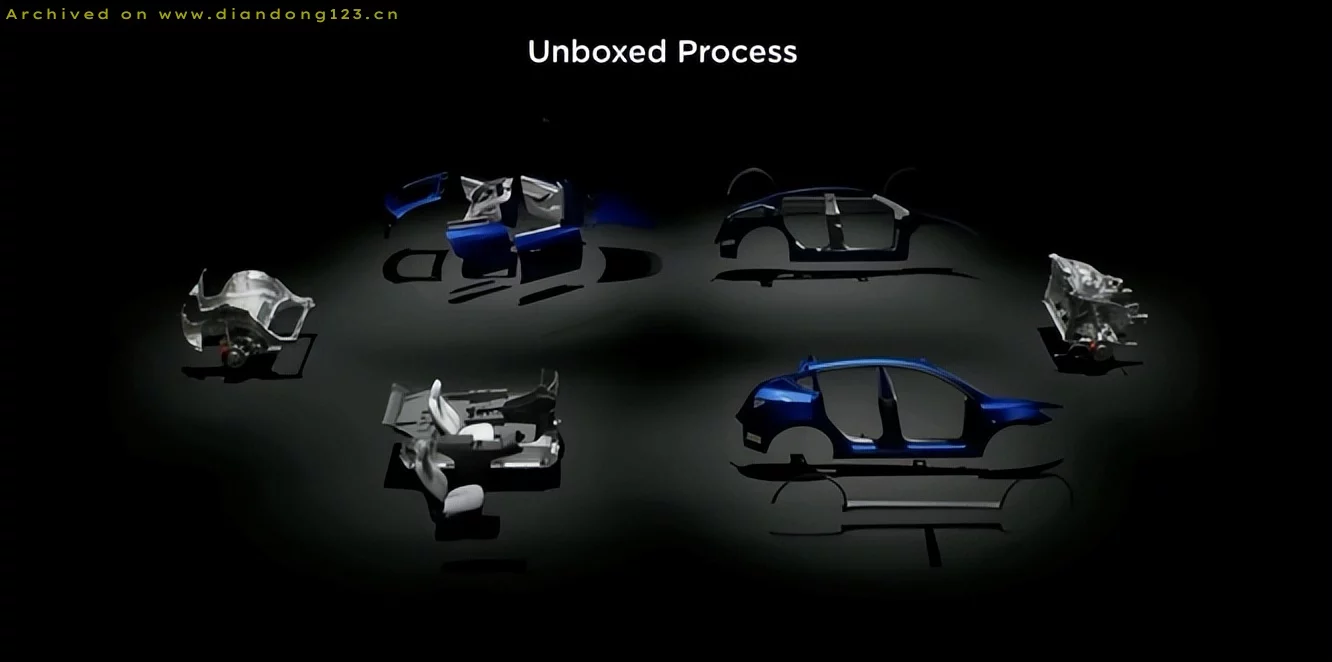

马斯克推出的“开箱工艺”将整车拆分为底盘、座舱等模块,实现同步生产。各模块独立制造,最后集中组装。该技术目标是将造车时间压缩至5秒以内,同时减少工厂占地面积40%以上。

协调所有模块的生产进度是关键难点。百年车企尝试过类似方法,但难以同步管理上百个零件和供应商。特斯拉通过AI实时监控生产数据,动态调整供应链,确保各环节按时完成。

这一技术正推动汽车行业规则转变。过去车企比拼工厂规模和产量,如今效率成为核心。特斯拉的“开箱工艺”不仅优化了自身生产,还构建了电动车、储能和AI的生态系统,促进全链条高效运营。

未来汽车制造将聚焦于更少空间、更短时间和更高质量,为消费者带来更快提车和更实惠价格。

综合自网络信息

Leave a Reply

You must be logged in to post a comment.